Когда в семье или офисном помещении нужно распечатать фотографии или документы, то лучше пользоваться профильными моделями принтеров. Самыми действенными остаются лазерные тут и струйные версии, способные распечатать содержимое быстро и с высоким качеством.

Лазерные принтеры предварительным образом способны просканировать оригинальный документ лазером и далее печатать черно-белые копии на специальном магнитном барабане с помощью особо порошка в виде тонера. Последнего обычно хватает до 2000 копий, если печатать в разрешении 300×300 точек на квадратный дюймов. Но первой копии свойственно выходить с небольшой задержкой по времени, т.к. для закрепления тонера обязательно потребуется дополнительная термального камера. Но после того, как последняя прогреется до рабочей температуры, принтер способен печатать документы со скоростью до 16 копий в минуту. Если у такого оборудования в качестве «сердца» выступает производительный процессор с тактовой частотой до 1 ГГц, а показатель ОЗУ варьируется в пределах 3-512 Мб с возможностью расширения, то это окажется положительно скажется на мощности оборудования – принтер сможет предварительно загрузить весь файл и далее печатать в постраничном цикле. Если вам необходимо не просто распечатать, а от ксерить фото или документ то вам лучше купити ксерокс.

Если требуется фотографии высшего качества, то остается выбрать только струйный принтер, способный работать не только с четырьмя цветами, но и с шестью. Последние хоть и стоят дорого, но позволяют гарантировать практически идеальный цветовой баланс и повышенный уровень контрастности, в особенности, если использовать специальную фотобумагу. Но и четырехцветные модели также посчитаются неплохим выбором для большей части семей, т.к. их стоимость относительно невелика, и печатать фото можно на обычной тонкой бумаге.

Минус у струйных моделей принтеров все же имеется – это необходимость докупки только фирменных картриджей, поскольку не всегда удается использовать подержанные или заправленные картриджи в силу установки чипированной защиты в оборудовании. Но такой тип защиты можно обходить, если докупить для принтера устройство по бесперебойной подаче чернил, которое автоматически поддерживает нужное давление в донорах.

Если принтер не дает полос при тестировании, печатает с идеальным цветовым балансом и имеется гарантия на год, то такое оборудование можно смело приобретать для офисных или семейных нужд.

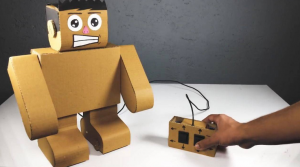

Самый используемый на сегодняшний день вид упаковки – это гофроупаковка (из гофрированного картона). Такой картон характеризуется многослойной конструкцией, состоящей из плоских и волнистых слоев, соединенных друг с другом клеем. Картон для плоских слоев гофрокартона — это лайнер, волнистые слои – флютинг.

В зависимости от предъявляемых к упаковочному материалу требований гофроупаковка разделяется на следующие виды: двухслойная, трехслойная, пятислойная и семислойная.

Самый простой вариант – двухслойный картон, который состоит из одного плоского слоя (лайнера) и одного волнистого слоя (флютинга). Это гнущаяся гофроупаковка, поставляющаяся в основном в рулонах. Ее используют в качестве оберточного или прокладочного материала.

Остальные виды гофрокартона поставляются исключительно в листах и используются в производстве гофрокоробов. Их главное отличие от однослойного варианта заключается в том, что внешние слои изготавливаются только из лайнера. Любая многослойная конструкция (более двух слоев) представляет собой «пирог», состоящий из последовательно чередующихся слоев лайнера и флютинга.

Слово «лайнер» образовано от английского liner, т. е. ровный, прямой, гладкий. По большому счету, данное слово является обобщенным названием картона для плоских слоев гофрокартона. Данный термин в нормативной документации не используется.

Виды картона для плоских слоев

Согласно классификации FEFCO (European Federation of Corrugated Board Manufacturers), лайнеры делятся на два вида:

1) Крафт-лайнеры.

2) Тест-лайнеры.

Первый вариант, крафт-лайнер, представляет собой плоский картон, на 80% состоящий из волокон целлюлозы. Оставшаяся часть является смесью первичных волокон. В нее может входить множество компонентов, среди которых полуцеллюлоза, целлюлоза различных способов варки, макулатура, древесная масса, а также солома, лен, тростник, конопля и прочее. При производстве картона должно соблюдаться обязательное условие — вторичные волокна занимают не более пятой части общего состава. В противном случае материал не может называться крафт-лайнером.

Если крафт-лайнер производится на 100% из целлюлозы, полученной сульфатным способом, такой материал получает название топ-лайнер.

Крафт-лайнер является многослойным материалом. В зависимости от особенностей технологии производства данного материала, а также возможностей используемой техники, количество слоев может лежать в диапазоне от двух до восьми. Самым распространенным является двухслойный вариант. В такой конструкции базовый слой изготавливается из вторичного волокна, а наружный – из длинноволокнистых первичных волокон.

Данный материал применяется при производстве гофрокоробов и других видов гофроупаковки, к которым предъявляются повышенные требования.

Второй тип картона для плоских слоев гофрокартона – это тест-лайнер. Он, как и предыдущий вариант, имеет многослойную структуру. В производстве тест-лайнера используются точно такие же компоненты, но только в других пропорциях. Одно из главных отличий данного материала заключается в том, что зачастую его поверхность (наружный слой) в процессе производства подвергается дополнительной обработке. Это может быть поверхностная проклейка, обработка специальными добавками и прочее. Данный технологический процесс направлен на получение дополнительных свойств и качеств картона, таких, как водоотталкивающие качества, устойчивость к коррозии, морозостойкость и др.

Особенности производства лайнера

Изготовление картона для плоских слоев регулируется ГОСТ 7420-89. Согласно данному стандарту, существуют лайнеры марок К-0, К-1, К-2, К-3, К-4, где к К-0 относятся изделия первой и высшей категории качества, а к остальным маркам относится продукция первой категории качества.

Лайнер может иметь следующие международные обозначения:

К (kraft) — из целлюлозных волокон;

Т (test 3) — полностью состоит из вторичных волокон;

Т2 (test 2) — из частично переработанных волокон;

С (chip) — изготовлен на основе макулатуры;

WT (white top) — лайнер, выполненный из вторичных волокон и имеющий верхний мелованный слой;

OY (oyster) — крапчатый тест-лайнер;

BW (fully bleached white) – является крафт-лайнером, изготовленным из беленой целлюлозы;

MK (mottled kraft) — лайнер белого цвета с вкраплениями.

Лайнер нормируется по следующим показателям:

SCT – сжатие на коротком расстоянии;

сопротивление усилию, направленному на продавливание поверхности;

излом картона в поперечном направлении;

RST – разрушающее усилие при сжатии кольца.

Что касается оттенков, то лайнер для гофроупаковки в большинстве случаев производится в естественном, коричневом цвете. При изготовлении данного материала применяются исключительно первичные полуфабрикаты: полуцеллюлоза и сульфатная небеленая целлюлоза. Также лайнер данного оттенка может быть изготовлен из макулатуры. Однако для изготовления лайнера из макулатуры используется только макулатура ОСС (old corrugated containers), т. е. материал из отработанной гофротары.

Также возможно изготовление лайнеров с пестрым окрасом. Такой материал удается получить благодаря использованию в производстве беленой целлюлозы и формированию покровного слоя из массы, отличающейся более высокой концентрацией по сравнению с наружным слоем. Использование двух типов составляющих позволяет добиться неравномерного окраса.

Существует и белый лайнер — с мелованной поверхностью. Для изготовления такого материала используется беленая лиственная или хвойная целлюлоза. Может применяться также смесь сортов целлюлозы.

Лайнер в конструкции гофрокартона играет очень важную роль. От качества картона для плоских слоев зависят технические свойства самой упаковочной тары и гофрокоробов, а также их внешний вид.

Гофрокартон используется уже довольно давно. Его разработке способствовала острая потребность в материале, который хорошо защищал бы предметы во время перевозки и при этом имел низкую стоимость, не обладал большим весом и т. д. Гофротара полностью оправдала все ожидания. Отличное качество данного упаковочного материала обеспечило ему такую высокую популярность, что очень быстро гофрированный картон стал применяться для упаковки товаров во всем мире.

Преимущества материала

1. Низкая цена.

2. Простота формирования тары и достаточная жесткость конструкции.

3. Разнообразие типов гофрокартона, применяемых в различных целях.

4. На гофротару можно наносить изображения, что позволяет создавать уникальную упаковку для какой-либо продукции.

5. Простота производства и возможность автоматизации технологического процесса.

Преимущества упаковки из гофрированного картона

1. Небольшой вес, упаковка занимает минимум места в разобранном состоянии.

2. Хорошая устойчивость к нагрузкам ударного характера.

3. Не разрушается при возникновении локального повреждения.

4. Не разрушается вибрацией.

5. Устойчивость к влаге.

6. Можно вскрывать и снова закрывать упаковку с целью проверки хранящегося в ней груза без ее повреждения.

Еще одно важное преимущество гофрокартона по сравнению с другими материалами заключается в его экологичности. Бывшая в употреблении картонная тара может быть переработана с целью получения материала для производства новой упаковки.

Производство гофрокартона

Раньше данный упаковочный материал производился с использованием рифленых валов. Через такие валы пропускался простой картон, что способствовало получению требуемой формы и структуры. Для качественного формирования профиля технологический процесс включал нагрев рифленых валов до температуры 150-180 °С. Второй этап после создания профиля заключался в приклеивании к рифленому картону двух листов плоского.

Современная технология производства гофрокартона по сути изменилась незначительно, а вот используемое оборудование стало более совершенным. Изготовление гофрокартона происходит с применением все тех же рифленых валов, однако процесс стал автоматизирован, благодаря чему появилась возможность выпускать материал с различными техническими характеристиками. При необходимости получения тары особо высокой прочности может применяться семислойный гофрированный картон, а высота гофры может варьироваться в диапазоне 1,5-8 мм.

Современное производство включает в себя несколько последовательных этапов.

Для изготовления внешних плоских слоев и внутреннего гофрированного используются различные сорта бумаги. Внутренняя часть формируется из бумаги плотностью 100-140 г/м кв., внешняя часть – из бумаги 150-235 г/м кв. Для склеивания слоев друг с другом применяется силикатный или крахмальный клей.

Сырье для производства гофрокартона (бумага, предназначенная для формирования внешних и внутренних слоев) устанавливается на специальном размоточном станке. Здесь происходит размотка материала и его подача на промежуточные валики, где осуществляется нагрев материала и его увлажнение. Предварительная подготовка в значительной степени улучшает конечное качество получаемой гофротары. Равномерно прогретый и слегка увлажненный материал гораздо лучше пропитывается клеем, что способствует более качественной проклейке слоев.

Следующий этап после подготовки – это непосредственное гофрирование бумаги. Для этого она пропускается через специальные валы, нагретые до 150-180 °С. Они имеют волнистый профиль, благодаря которому и удается придать бумаге нужную форму.

Далее происходит нанесение клея. Это также осуществляется в автоматическом режиме. Для данной цели применяется клеенаносящее оборудование. Специальный клей наносится не на всю поверхность профилированной бумаги, а только на вершины «волн» с одной стороны листа. Таким образом клей расходуется максимально экономично и интенсивность его использования может регулироваться. После нанесения клея бумага подается в специальный блок, в котором склеивается с внешним слоем (плоским картоном). Для повышения прочности склеивания процесс осуществляется под давлением. На данном этапе, если нужно изготовить гофрокартон, состоящий всего из двух слоев (гибкий вариант), производство может быть завершено. Если же нужен жесткий гофрированный картон для формирования прочной тары, то двухслойный материал следует запустить в дальнейшее производство.

Для получения трехслойного, жесткого гофрокартона на свободную сторону гофрированного слоя наносится клей (на вершины «волн», как и на первой стороне). Данный этап автоматизирован и также осуществляется с применением специального оборудования. После того как клей будет нанесен, начинается процесс приклеивания второго внешнего слоя с последующей сушкой. Данный технологический процесс осуществляется с применением плит, которые нагреваются паром или электрическими ТЭНами. При нагреве из материала уходит лишняя влага и происходит окончательное затвердевание клея.

Следующий этап изготовления гофрокартона — продольная и поперечная нарезка по заданным размерам и биговка. Биговка гофрированного картона – это процесс нанесения специальных углублений, способствующих созданию качественной линии сгиба. Процесс нарезки осуществляется с применением дисковых ножей. После того как картон будет нарезан, происходит формирование тары.

Если есть необходимость, технологический процесс изготовления гофрокартона может включать в себя этап нанесения изображения на одну из поверхностей.

Гофротара — это общее название универсальной упаковки, изготавливаемой из гофрокартона. Такая упаковка производится в различных конфигурациях, она пригодна для хранения и транспортировки широчайшего спектра продукции и материалов. Одно из главных преимуществ гофротары — низкая стоимость. Во многом именно поэтому упаковка из гофрокартона столь востребована.

Производство гофротары осуществляется с использованием двух, трех, пяти или семислойного гофрокартона. Первый вариант состоит из одного плоского и одного гофрированного слоя картона — это тонкий материал, применяемый для вкладышей и упаковки небольшой продукции. В трехслойном картоне гофрированный слой с обоих сторон оклеен плоскими. Из него изготавливается большая часть упаковки. Семислойный гофрокартон, в котором чередуются три гофрированных и четыре плоских слоя картона, является очень прочным материалом. Благодаря высокой жесткости, упаковка из него может использоваться для транспортировки и хранения крупных деталей, промышленных товаров и габаритных грузов.

Гофрокороба

Гофротара делится на несколько видов. Самый распространенный и используемый из них — гофроящик (гофрокороб). Этот тип упаковки изготавливается из трех или пятислойного гофрокартона. Данная тара может иметь различные габариты: от небольшой упаковки для сувениров до крупных коробов, используемых для хранения и транспортировки бытовой техники. Поскольку картон является экологически чистым материалом, он пригоден для упаковки не только промышленных товаров, но и продуктов питания.

Гофроящики могут иметь конструкцию различных типов, каждый из которых предназначен для определенных целей.

Четырехклапанный ящик

Складные четырехклапанные ящики. Это самый простой в производстве и доступный по цене вид гофротары. Он представляет из себя короб со сплошной стенкой, в котором крышка и дно образованы четырьмя клапанами. Такие ящики вырезаются из цельного листа гофрокартона, поставляются в разобранном виде и занимают на складе минимум места. Четырехклапанные гофрокороба собираются с использованием скотча.

Ящик с замковым соединением

Складные ящики с замковым соединением. Поставляются в разобранном виде и могут собираться без скотча, при помощи специальных соединений. Применяются для хранения и транспортировки небольших изделий, имеющих малый вес.

Ящики с торцевыми клапанами

Складные ящики с торцевыми клапанами. Представляют из себя вытянутые четырехклапанные ящики, где сами клапаны расположены на боках. Используются для небольших и не тяжелых товаров, высота которых во много раз меньше ширины и длины, например, для ламп дневного света.

Ящик оберточного типа

Ящики оберточного типа. Используются для хранения и транспортировки плоских предметов. От других видов гофрокоробов отличаются наличием сплошного дна и откидывающейся крышки.

Сборный гофроящик

Сборные гофроящики. Этот вариант упаковки используется в тех случаях, когда нужна многократно открывающаяся и закрывающаяся тара, отличающаяся презентабельным внешним видом. Сборные гофроящики поставляются в разобранном виде, благодаря чему на складе они занимают минимум места. Такая тара обычно имеет сложную конфигурацию, но собирается без использования скотча.

Гофроящик пенального типа

Гофроящики пенального типа состоят из склеенного или сшитого корпуса и усиливающей прокладки по периметру — обечайки.

Для гофроящиков также изготавливаются специальные комплектующие. Они предназначены для повышения функциональности тары и более качественной упаковки изделий. Существует несколько видов комплектующих:

гофрорешетки и гофропрокладки — предназначены для разделения продукции внутри короба;

гофроамортизаторы — служат для предотвращения повреждений при транспортировке;

гофровкладыши — используются, чтобы увеличить прочность гофрокороба, а также для разделения продукции;

обечайки — необходимы для усиления короба по периметру.

Гофролотки

Еще одна разновидность гофротары — гофролотки. Они представляют собой ящики без крышки и чаще всего применяются для хранения и транспортировки скоропортящихся продуктов. Одно из основных отличий лотков от других видов гофротары — невысокие боковые стенки. Как и гофроящики, лотки поставляются в разобранном виде, что существенно упрощает транспортировку и хранение.

В зависимости от области применения, гофролотки можно разделить на следующие виды:

для кондитерских изделий;

для банок и бутылок;

для овощей и фруктов;

специальные лотки (гофротара на заказ).

Сборка гофролотков осуществляется с применением скотча или степлера и занимает минимум времени. Лотки могут изготовляться со специальными отверстиями для рук, что существенно упрощает погрузку тары с продукцией.

Гофроконтейнеры

Гофроконтейнеры — еще один вид гофроупаковки. Такая тара предназначается для хранения и транспортировки крупных и тяжеловесных грузов. В зависимости от габаритов и назначения тары, при производстве контейнеров используется трех, пяти или семислойный гофрокартон. Последний вариант позволяет производить особо прочную упаковку, которую можно использовать для изделий весом до двух тонн.

Стандартный гофроконтейнер состоит из следующих конструкционных элементов:

крышка;

обечайка;

днище.

Высокая прочность контейнеров, низкий собственный вес, приемлемая стоимость, а также удобство использования позволили гофроконтейнерам получить широчайшее распространение в различных сферах. Такая тара применяется и в сельском хозяйстве (для транспортировки, например, арбузов и дынь), и в промышленности (для упаковки деталей, комплектующих или готовой продукции).

Упаковка из гофрированного картона пользуется стабильным, постоянно возрастающим спросом на отечественном рынке. В нее упаковывают самые разные группы товаров: подарки, продукты питания и напитки, электронику, игрушки, парфюмерно-косметические изделия, автозапчасти, одежду, обувь и многое другое. Соответственно, растет спрос и на сырье и материалы, используемые для ее изготовления. За последние 5 лет объемы их потребления выросли по стране более чем на 70 %.

Один из основных типов сырья, применяемого при выпуске гофрокартона, — бумага для создания гофрированного слоя, называемая флютингом. Она обычно является однослойной, имеет более грубую фактуру, чем внешний слой материала (лайнер), ей свойственны низкая степень впитывания клея и высокие показатели жесткости. Внешне флютинг не отличается эстетичностью, но это качество не имеет большого значения, так как данный материал используется для создания рабочего слоя.

К физико-химическим и механическим свойствам флютинга предъявляются довольно высокие требования, ведь эти параметры определяют защитные характеристики гофрокартона: теплоизоляционные, водоотталкивающие, амортизационные. Именно гофрированный слой принимает на себя всю нагрузку, которую испытывает упаковка. Чем выше качество флютинга, тем большая легкость и прочность будет у гофрокартона и созданной из него упаковки.

Основной документ, регламентирующий выпуск бумаги для гофрирования, — ГОСТ 7377-85 или самостоятельно создаваемые компаниями-производителями «Технические условия» (ТУ).

Форма выпуска бумаги для гофрирования — рулоны. Флютинг не должен иметь складок или обрывов, его намотка должна обладать равномерной плотностью и толщиной. Цвет флютинга — это естественный оттенок натурального волокна.

Виды и характеристики бумаги для гофрирования

Промышленность выпускает флютинг четырех типов под кодовыми буквенно-цифровыми обозначениями Б-0, Б-1, Б-2 и Б-3. Согласно еще одной классификации, материал разделяют на два вида: клееный (К) и неклееный (НК).

Основные характеристики флютинга

Масса флютинга составляет:

для класса Б-0 — до 140 г/м2;

для класса Б-1 — до 140 г/м2;

для класса Б-2 — от 80 до 160 г/м2;

для класса Б-3 — до 160 г/м2.

Удельное сопротивление разрыву:

для класса Б-0 — от 8 кН/м;

для класса Б-1 — от 9 кН/м;

для класса Б-2 — от 8 кН/м;

для класса Б-3 — от 9 кН/м.

Величина сопротивления торцевому сжатию:

для класса Б-0 — от 1,35 кН/м;

для класса Б-1 — от 1,5 кН/м;

для класса Б-2 — от 1,15 кН/м;

для класса Б-3 — от 1,35 кН/м.

Величина сопротивления плоскостному сжатию:

для класса Б-0 — от 310 Н;

для класса Б-1 — от 350 Н;

для класса Б-2 — от 280 Н;

для класса Б-3 — от 330 Н.

Величина абсолютного сопротивления продавливанию:

для класса Б-0 — от 320 кПа;

для класса Б-1 — от 370 кПа;

для класса Б-2 — от 320 кПа;

для класса Б-3 — от 340 кПа.

Показатель влажности — общий для всех разновидностей флютинга — составляет от 6 до 9 %. Показатель поверхностной впитываемости воды также един для различных видов флютинга и составляет от 30 до 70 г/м2.

Процесс изготовления флютинга

Традиционно бумагу для гофрирования производят из 25-35-процентной сульфатной небеленой целлюлозы, из 75-65-процентной полуцеллюлозы или полностью из вторсырья.

Бумага, изготовленная из макулатуры, носит название wellenstoff (веленштофф). Даже при полной трехступенчатой переработке получаемая в результате бумага для гофрирования содержит определенный процент грубого и жесткого волокна, обеспечивающего прочность. Собственно флютинг производят методом поверхностной химической обработки материала — древесины хвойных пород.

Наиболее низкий сорт материала, выпускаемый из вторсырья, носит название schrenz (шренц). Ему свойственны невысокие эксплуатационные качества, неэстетичность и шероховатая фактура. Поскольку такой материал применяют для создания рабочего слоя гофрокартона, к нему не предъявляют повышенных требований.

Флютинг более высокого качества традиционно служит для выработки дорогостоящего гофрокартона с отличными прочностными характеристиками, применяемого для выпуска упаковки или рекламных изделий.

Производители работают над созданием новых разновидностей бумаги для гофрирования, обладающей улучшенными характеристиками. Например, материал с повышенной влагостойкостью находит применение в производстве гофрокартона, служащего основой для упаковки пищевых продуктов. Такая упаковка способна долго храниться в холодильных камерах в условиях повышенной влажности, может выдерживать многократные резкие перепады температур и служить для фасовки горячих блюд. Флютинг с улучшенными эстетическими характеристиками используется для выпуска двухслойного гофрокартона, применяемого при создании подарочной и презентационной упаковки (для парфюмерии и косметики, продуктов питания, игрушек, бижутерии и аксессуаров).

Гофрирование флютинга

Процесс гофрирования бумаги при выпуске гофрокартона осуществляется в два этапа. Сначала флютинг проходит по нагревающим и увлажняющим валикам. Затем на специальном прессе, представляющем собой два гофровала с рифленой поверхностью, при температуре 150-180 градусов Цельсия производится формирование волн. Благодаря высокой жесткости флютинга, материал великолепно поддается формованию и длительное время прекрасно сохраняет придаваемую ему форму. Более 90 % гофрокартона, выпускаемого в мире, отличается синусообразной формой волн. Намного реже (для особых целей) изготавливают картон с V-образным гофром.