На паперовій фабриці Балахни колоди з берега Волги, з води самі йдуть під пилку, розпиляні без допомоги людини повзуть у барабан, де вода миє їх, знімає кору, повзуть далі жолобом, на висоту сотні футів, утворюючи піраміди.

З цих пірамід також самі вирушають до машини, вона розтирає їх у кашу, каша тече на сукні іншої машини; а з неї опускається величезними рулонами паперу прямо на платформи товарного поїзда. Того ж року, коли перші рулони газетного паперу вантажили в Балахні на платформи, на річці Сясь, у Ленінградській області піднялися труби іншого гіганта, який почав виробляти целюлозу і постачати нею кілька десятків паперових фабрик.

У роки Великої Вітчизняної війни, коли гітлерівці захопили та зруйнували багато підприємств целюлозно-паперової промисловості, Балахнінський комбінат ім. Ф. Е. Дзержинського безперебійно постачав папером редакції обласних, міських та фронтових газет.

За роки п’ятирічок з’явилося багато нових промислових підприємств, що виробляють целюлозу, папір та картон.

Серед безмежних карельських лісів на берегах великого водного басейну височіють корпуси Сегезького целюлозно-паперового комбінату. Побудований у 1938 році, він уже давно перегнав за потужністю свого молодшого брата – первістка першої п’ятирічки – Кондопозький комбінат.

На берегах Ками, Краснокамську і Солікамську, колись великих центрах видобутку кухонної солі у Росії, на Північній Двіні – в Архангельську стали гіганти целюлозно-паперових комбінатів.

Вже в 1940 році у нас було вироблено понад вісімсот тисяч тонни паперу – вдвічі більше, ніж вироблялося в дореволюційній Росії. А до початку поточної п’ятирічки вироблення паперу порівняно з довоєнним збільшилося ще в п’ять з половиною разів. Це вже у дванадцять із половиною разів більше, ніж у 1913 році.

Друга світова війна і навала німецько-фашистських військ завдали величезної шкоди народному господарству нашої Батьківщини.

Сильно постраждала й целюлозно-паперова промисловість.

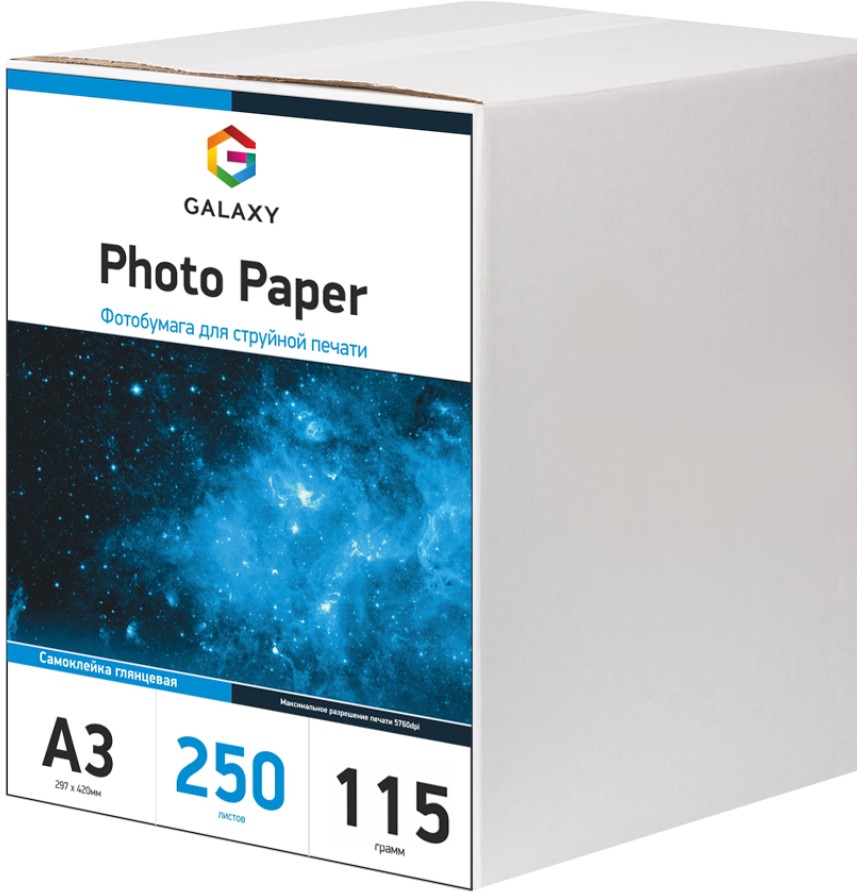

З його допомогою виготовляють картонні втулки для рулончиків. Ви можете виготовляти втулки з кількістю шарів від двох до п’яти. Також в залежності від модифікації можна регулювати як довжину, так і діаметр картонних втулок. Спочатку можна обійтися, звичайно, і без цього стану, виготовляючи папір без цих втулок, або ж купуючи їх у інших постачальників. Але для економічності у майбутньому бажано його придбати.

До якості паперу пред’являються певні вимоги та норми, і відхилення від них більш допустимої межі називають дефектами.

Дефекти паперуДо зовнішніх дефектів відносяться грубі сліди матеріалу – сукна або сітки – машини для виробництва паперу, складки, зморшки, бульбашки, дірки, матові смуги, порошини, неоднорідна товщина, косина листів. Як правило, перераховані вище дефекти є наслідком порушення технології виробництва.